在工业生产中,机械冲床作为高频噪声源,其产生的噪声具有频率宽(200-5000Hz 为主)、声级高(单机可达 95-110 分贝)、脉冲性强的特点,若治理不当易导致车间噪声超标(超过 GBZ1-2020《工业企业设计卫生标准》规定的 85 分贝限值),长期暴露将引发职业性听力损伤。针对冲床噪声的特性,需从声源控制、传播途径治理、厂区规划预防三个维度构建系统性解决方案,实现 "事前预防 - 事中控制 - 事后优化" 的全流程降噪。

一、声源控制:从设备本体切断噪声源头

(一)设备运行状态优化

- 周期性故障排查建立设备运行监测机制,通过振动传感器与噪声频谱分析仪(如 B&K 2250 型)定期检测冲床轴承磨损、齿轮啮合间隙、离合器松动等异常工况,避免因部件松动产生的附加振动噪声(可降低 10-15 分贝异常噪声)。

- 防护罩密封性能提升对现有安全防护罩进行气密性改造:

- 采用 3mm 厚度的 Q235B 钢板作为主体,边缘加装 5mm 丁腈橡胶密封条,配合不锈钢压条紧固,缝隙处粘贴阻尼密封胶(如 3M™ AC55230),使防护罩隔声量提升至 25 分贝以上

- 内部衬贴 50mm 厚玻璃棉吸声层(密度 60kg/m³),表面覆盖穿孔率≥25% 的镀锌穿孔板(孔径 5mm,孔距 10mm),吸收设备内部反射声能

(二)结构阻尼与材料改性

- 金属外壳阻尼处理在冲床齿轮箱、电机外壳等薄钢板部件内侧涂刷 3-5mm 厚的高阻尼涂料(如 ST-1 型阻尼浆,损耗因子≥0.3),通过 "约束阻尼层" 结构抑制板材弯曲振动:

- 中间层:敷设丁基橡胶阻尼层(厚度 3mm,拉伸强度≥8MPa)

- 外层:覆盖 0.5mm 铝箔约束层,形成 "粘弹性阻尼三明治结构"经测试,该处理可使 100-2000Hz 频段振动幅值降低 40%-60%,辐射噪声下降 8-12 分贝。

- 对气动冲床的进气阀加装消声节流阀(如 SMC AS 系列),将气流噪声从 105 分贝降至 85 分贝以下

- 齿轮传动系统更换为斜齿轮(重合度≥1.3)并涂抹阻尼润滑脂(锥入度 310-340),降低啮合冲击噪声 15 分贝

(三)异常噪声专项整治

建立 "红黄绿" 三色噪声预警机制:

- 红色设备(噪声≥100 分贝):停机检修,更换磨损部件并加装专用隔声罩(内部贴附聚氨酯泡沫吸声层)

- 黄色设备(90-100 分贝):48 小时内完成密封改造与阻尼处理

- 绿色设备(≤90 分贝):纳入常规巡检,每季度进行噪声频谱分析

二、传播途径控制:构建三维降噪屏障

(一)隔音工程:阻断噪声传播路径

- 墙面:采用 "双层轻钢龙骨 + 阻尼隔音板 + 吸音棉" 组合结构▶ 外侧:12mm 石膏板 + 5mm 阻尼毡(面密度≥10kg/m²)▶ 中间:50mm 离心玻璃棉(降噪系数 NRC≥0.85)▶ 内侧:15mm 穿孔硅酸钙板(穿孔率 20%)综合隔声量可达 40 分贝,满足《工业建筑隔声设计规范》(GB 50118)中车间外墙隔声要求

- 门窗:定制平开式隔声窗(三层中空玻璃,厚度 5mm+12mm 空气层 + 5mm+12mm+5mm),配三元乙丙橡胶密封条,隔声量≥35 分贝;工业隔声门采用 50mm 厚岩棉夹芯板,门缝加装自动升降式密封胶条

- 主体框架:铝合金型材(6063-T5)+5mm 钢化玻璃观察窗

- 隔声层:内层 5mm 玻镁板 + 中间 50mm 岩棉 + 外层 1.5mm 镀锌钢板

- 通风系统:加装带消声弯头的轴流风机(风量 2000m³/h,噪声≤65 分贝)罩体预留设备检修门(配磁吸式密封胶条),整体降噪量可达 20-25 分贝

(二)消声处理:降低空气动力性噪声

- 管道消声器配置对气动冲床的压缩空气管道(管径 DN50)安装阻抗复合式消声器:

- 前段:扩张室消声器(长度 600mm,扩张比 4:1),消除低频脉动噪声(50-300Hz)

- 后段:阻性消声器(内壁贴附 20mm 厚玻璃纤维吸声毡,密度 80kg/m³),处理中高频气流噪声(500-5000Hz)消声器插入损失≥15 分贝(100-5000Hz 频段)

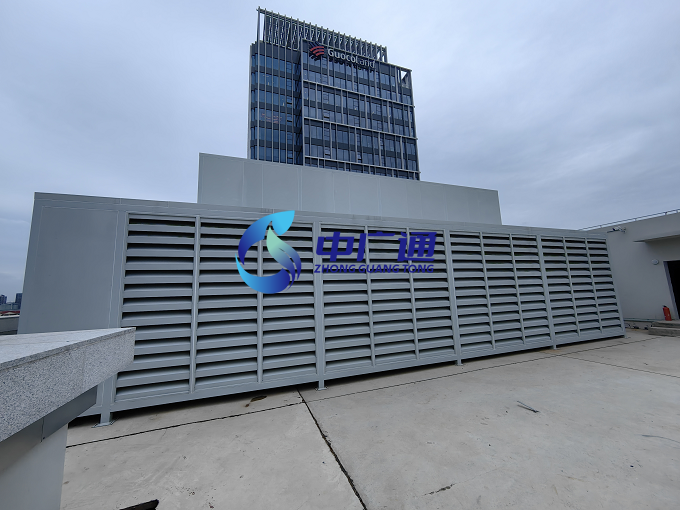

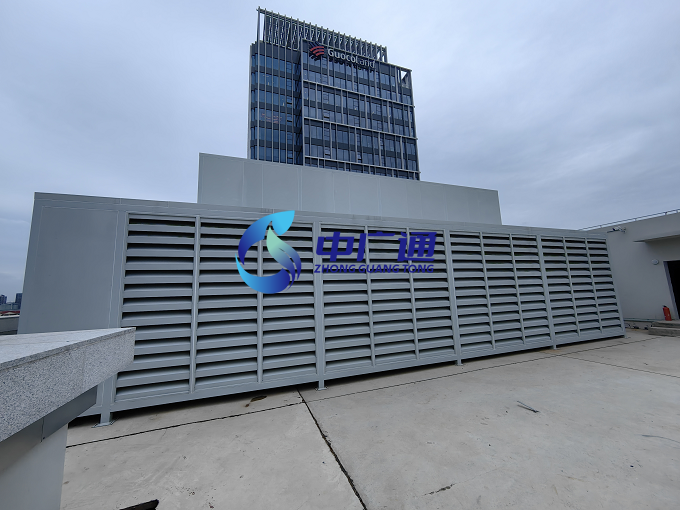

- 排风口噪声控制在冲床散热风扇排风口安装消声百叶(叶片间距 50mm,倾斜角度 45°),内部填充玻璃棉吸声材料(护面层为镀锌穿孔板,穿孔率 30%),可降低排风噪声 10-15 分贝

(三)吸声处理:衰减车间混响声能

- 吸声体构造:框架为镀锌钢网(网格 100×100mm),内填 100mm 厚离心玻璃棉(密度 48kg/m³),外覆玻璃纤维透声布

- 布置密度:按每 10m² 吊装 1 个 3m×2m 吸声体(总吸声面积占顶棚面积 30%)

- 降噪效果:混响时间从 2.5 秒缩短至 1.2 秒(500Hz 频段),车间噪声级降低 8-10 分贝

- 地面吸声处理对混凝土车间地面铺设 5mm 厚阻尼隔音垫(面密度 15kg/m²)+6mm 厚穿孔木质吸声板(穿孔率 25%),配合弹性支撑龙骨,可吸收 200-2000Hz 的反射声能,尤其对低频噪声的驻波现象有显著改善

三、新建厂区声环境规划:避免噪声问题前置化

(一)总平面布局优化

- 冲床等高噪声设备集中布置在厂区东侧(主导风向下方),与办公楼、宿舍楼保持 50m 以上距离,并设置 30m 宽的绿化隔离带(种植雪松、梧桐等高大乔木,宽度≥15m,可衰减噪声 10-15 分贝)

- 高噪声车间与低噪声区域之间设置 "L" 型隔声屏障(高度 6m,采用混凝土基础 + 金属吸隔声板,降噪量≥20 分贝)

- 设备选型噪声预评估在设备采购阶段要求供应商提供噪声检测报告(空载 / 负载工况下 1m 处声压级),优先选用低噪声型号(同类设备噪声差值≥5 分贝时优先采购),从源头控制声源强度

(二)建筑声学设计前置

- 冲床基础采用 "浮筑楼板" 设计:在混凝土基层与设备基础之间设置 100mm 厚玻璃棉减振层,配合橡胶隔振器(固有频率≤5Hz),减少振动通过建筑结构传播

- 管道穿墙处预留 10mm 减振缝隙,填充弹性密封材料(如聚氨酯发泡剂),避免刚性连接形成声桥

- 在厂房设计阶段预设隔声窗安装预埋件、设备吊装支架荷载能力(考虑隔声罩附加重量)

- 电气控制室、操作间按静音室标准建设(本底噪声≤40 分贝),采用双层密封门与独立空调系统

四、综合治理方案实施流程

(一)现状检测(1-2 周)

- 使用多功能噪声分析仪(如爱华 AWA6290M)进行车间噪声 Mapping,绘制 1/3 倍频程频谱图与等声级分布图

- 通过振动传感器(如 PCB 352C03)检测设备振动加速度级,定位结构噪声源

(二)方案设计(2-3 周)

- 基于检测数据进行噪声预测(采用 Cadna/A 声学模拟软件),确定各降噪措施的降噪量分配

- 编制施工图纸(包括隔声罩节点图、阻尼层施工工艺卡、吸声体布置图)

(三)工程实施(4-6 周)

- 设备本体治理:优先处理红色预警设备,72 小时内完成故障修复与阻尼处理

- 车间降噪施工:按 "先围护结构后空间吸声" 顺序施工,避免交叉污染,重点控制密封节点质量

(四)效果验收(1 周)

- 检测治理后车间各岗位噪声值(测点距设备 1m,高度 1.5m),需满足《工作场所有害因素职业接触限值》(GBZ2.2)要求

- 进行长期噪声监测(安装在线噪声传感器,实时上传数据至智慧工厂管理系统)

五、经济性分析

通过系统性治理,可使冲床车间噪声从 105 分贝降至 85 分贝以下,达到职业健康标准,同时提升设备寿命(减少振动损耗)、改善员工工作效率(研究表明噪声每降低 10 分贝,工作效率提升 5%-8%)。建议在新建项目中同步实施噪声控制规划,相比后期改造可降低 40%-60% 的治理成本,实现经济效益与环境效益的双赢。